» HIRNFLIMMERN » Papier « ZURÜCK

Kiek in - kiek an

Schau, schau so schlau.

Papier-Rohstoffe

Rohstoffe sind Holz, Altpapier, Lumpen (Hadern) und Einjahrespflanzen. Durch verschiedene Aufschlussverfahren entsteht aus dem Rohstoff der Halbstoff.

Aufschlussverfahren

Mechanische Zerfaserung

Holzstämme werden entrindet und unter Zugabe von reichlich Wasser gegen rotierende Schleifsteine gepresst. Es entsteht Holzschliff. Die Rohstoffausbeute liegt mit diesem Verfahren bei 98 Prozent.

Chemische Zerfaserung

Entrindetes Holz wir in der Hackmaschine zerkleinert und anschließend unter Zugabe von Wasser und Chemikalien gekocht. Dadurch werden Lignin und andere Harze herausgelöst und es entsteht Zellstoff. Die Rohstoffausbeute liegt bei circa 55 Prozent.

Thermo Mechanical Pulp (TMP)

Gehäckselte Holzabfälle werden bei 130°C und unter hohem Dampfdruck sowie Zugabe von reichlich Wasser im Refiner, einer Mahlmaschine, durch gegeneinander rotierenden Schleifscheiben in Einzelfasern zerlegt. Es entsteht Holzstoff.

Vom Halbstoff zum Ganzstoff

Im Refiner werden die Fasern weiter gemahlen, zerkleinert und fibriliert. Dies führt zu einem feinerem Ausfransen der Fasern sowie zu einer intensiveren Verbindung und höheren Festigkeit. Faserstoff + Wasser + Zusatzstoff werden im Pulper gelöst. Alles zusammen wird in der Mischbütte zum pumpfähige Faserbrei (Pulpe) gemischt und besteht nun zu 4 Prozent aus Feststoffen und zu 96 Prozent aus Wasser.

Hilfstoffe in der Papierherstellung

Zu den Hilfstoffen zählen Wasser, Füllstoffe, Leim, Farbstoffe und Zusatzstoffe.

Farbstoffe werden zur Herstellung farbiger Papiere verwendet, aber auch zur optischen Aufhellung z.B. Nuancierblau, um das Papier noch weißer scheinen zu lassen.

Füllstoffe dienen der Verbesserung der Bedruckeigenschaften, weil sie die Faserzwischenräume ausfüllen. Sie verändern die Oberflächenglätte, Porosität, Opazität, Alterungsbeständigkeit, Weißegrad und die Schwere des Papiers. Tiefdruckpapiere z.B. haben einen Anteil von 30% Füllstoffen, da sie eine gleichmäßige Saugfähigkeit und Glätte aufweisen müssen, um sich besonders gut an den Kupferzylinder beim Druck zu schmiegen.

Leim verhindert, dass Tinten-, Druck- oder Malfarben verlaufen bzw. bis zur Rückseite durchschlagen. Bei der Stoffleimung wird dem Ganzstoff ein Harzleim zugesetzt, der die Poren der Fasern verschließt. Die Oberflächenleimung erhält das Papier erst in der Trockenpartie der Papiermaschine. Dies verhindert, dass die Fasern im Offsetdruck herausgerissen werden.

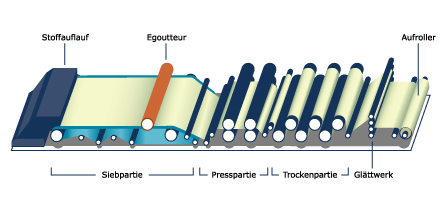

Die Papiermaschine

Der folgende schematische Aufbau ist bei allen Papiermaschinen gleich.

- Stoffauflauf - gleichmäßige Faseraufschwemmung

- Siebpartie - Entwässerung

- Egoutteur - mit Siebgewebe bespannte Wasserzeichenwalze

- Presspartie - Auspressen von Restwasser, Verdichten

- Trockenpartie - weitere Veringerung des Wassergehaltes von 50% auf 5%

- Endgruppe - glätten und aufrollen

Abb. schematische Darstellung einer Langsieb-Papiermaschine

Nach dem alle oben genannten Arbeitsschritte durchlaufen wurden, verlässt maschinenglattes Papier die Papiermaschine.

Papierveredelung

[1] maschinenglattes Papier

- wird so verwendet wie es die Papiermaschine verlässt

- es ist relativ matt und rau

[2] satiniertes Papier

- wird im Kalander durch Wärme und Druck geglättet

[3] Recyclingpapier

- wird aus bedrucktem und unbedrucktem Altpapier (Sekundärrohstoff) hergestellt

[4] Naturpapier

- ist nicht gestrichenes Papier, kann aber maschinenglatt oder satiniert sein

[5] glänzend gestrichenes Papier

- Streichmasse aus Karolin / Kreide und Bindemittel wird nachträglich auf das Papier aufgetragen, um es besonders weiß und wertvoll erscheinen zu lassen

- anschließend erfolgt die Trocknung und das Glätten im Kalander (<franz.> calandre – Rolle)

[6] matt gestrichenes Papier

- optimal für blendfreies Lesen

[7] einseitig gussgestrichenes Papier

- Streichmasse wird im Kontakt mit Hochglanzzylindern getrocknet und unter Druck geglättet

- das Papier erhält eine stark spiegelnde Oberfläche (Chromalux)

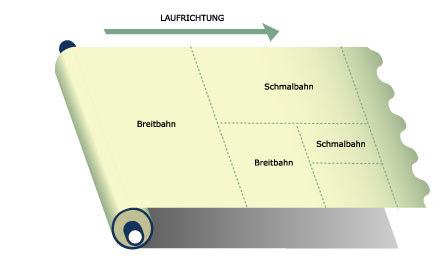

Laufrichtung

Papierfasern quellen oder schrumpfen in Abhängigkeit von Feutigkeitsgehalt und Temperatur der Luft. Dies geschieht stärker in ihrer Breite als zu ihrer Längsrichtung. Beim Stoffauflauf auf dem Endlossieb der Papiermaschine richten sich die Papierfasern in Laufrichtung des Siebes aus. Dementsprechend arbeitet auch das Papier weniger in der Bahnbreite als in der Laufrichtung. Je nachdem welche Abschnitte oder Rollenbreite man wählt, werden die Bogenformate in Breitbahn oder Schmalbahn geschnitten.

Abb. Aufteilung der Papierbahn in Schmalbahn- oder Breitbahn-Bogen

Aufgrund der unterschiedlichen Ausrichtung der Papierfasern und die damit verbundene Papierfestigkeit ist es besonders in der Weiterverarbeitung die Kenntnis über die Laufrichtung wichtig. Mit ein paar einfachen Test (Biegeprobe, Nagelprobe, Feuchtigkeitsprobe, Reißprobe) lässt sich diese im Nachhinein bestimmen.

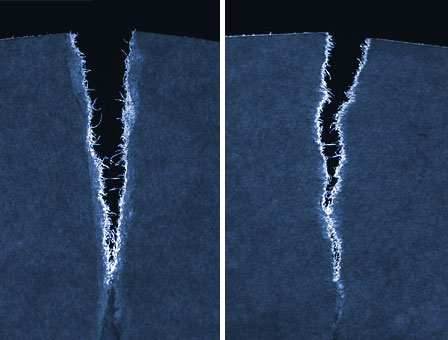

Abb. Reißprobe: in Faserverlauf (links), quer zur Faserverlauf (rechts)

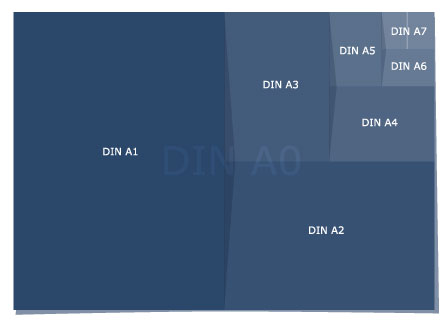

Das DIN Format

Das DIN A Format lässt sich aus dem Quadrat konstruieren. Dabei ist festgelegt worden, dass die Fläche des DIN A0 Bogens 1m² beträgt.

Das Verhältnis der kurzen zur langen Seite ist

[1 : √2].

Abb. DIN A Papierformat

DIN-Reihen [mm]

| DIN | A | B | C | D |

|---|---|---|---|---|

| 0 | 841 × 1189 | 1000 × 1414 | 917 × 1297 | 771 × 1091 |

| 1 | 594 × 841 | 707 × 1000 | 648 × 917 | 545 × 771 |

| 2 | 420 × 594 | 500 × 707 | 458 × 648 | 385 × 545 |

| 3 | 297 × 420 | 353 × 500 | 324 × 458 | 272 × 385 |

| 4 | 210 × 297 | 250 × 353 | 229 × 324 | 192 × 272 |

| 5 | 148 × 210 | 176 × 250 | 162 × 229 | 136 × 192 |

| 6 | 105 × 148 | 125 × 176 | 114 × 162 | 96 × 136 |

| 7 | 74 × 105 | 88 × 125 | 81 × 114 | 68 × 96 |

| 8 | 52 × 74 | 62 × 88 | 57 × 81 | - |

Zeitungen, Bücher oder auch Visitenkarten und Pässe können im DIN B Format vorliegen. Die DIN C Reihe umfasst Umschläge und Mappen zur Unterbringung von Fertigerzeugnissen der DIN A Reihe.

Nutzenberechnung

Die Nutzenberechnung wird durchgeführt um festzustellen wieviele Blatt (Nutzen) optimal in einem Druckbogen untergebracht werden können.

Beispiel:

geg.: Druckbogen 43 cm x 61 cm; Blatt 15 cm x 10 cm

ges.: Wieviele Nutzen passen in den Druckbogen?

[1] Anordnung der ganzen Nutzen im Hochformat

43 : 15 = 2 und 61 : 10 = 6

2 x 6 = 12 Nutzen

[2] Anordnung der ganzen Nutzen im Querformat

43 : 10 = 4 und 61 : 15 = 4

4 x 4 = 16 Nutzen

Mit 16 Nutzen passen im Querformat angeordnet die meisten auf den Druckbogen!

Hat man nun ein Produkt mit 104 Blatt so benötigt man für die Produktion 6,5 Druckbogen. ACHTUNG! Die 6,5 werden nicht gerundet, da auch der halbe Druckbogen in die Berechnung einfließt. Eine Auflage von 88.000 Produkte mit je 104 Blatt (208 Seiten) benötigt 88.000 x 6,5 = 572.000 Druckbogen. ACHTUNG! sollte hier eine Nachkommastelle bei den Druckbogen auftreten, wird aufgerundet, da nur ganze Bogen in der Produktion verwendet werden.

Verwendet man ein 55 Gramm-Papier, also ein Papier mit einem Flächengewicht von 55 g/m², lässt sich das Gewicht eines Druckbogens sowie des Druckerzeugnisses berechnen.

Lösung

Das Flächengewicht von 55 g/m² bezieht sich auf 1m². Ein Druckbogen hat eine Fläche von 0,43 m x 0,61 m = 0,2623 m²

Gewicht eines Druckbogens: 55 g/1 m² x 0,2623 m² = 14,4265 g

Alle verwendeten Druckbogen wiegen 572.000 x 0,0144265 Kg = 8251,95 Kg

Es müssen zur Unterbringung entsprechend stabile Lagereinrichtungen vorhanden sein.

Auf dem gleichen Weg lässt sich auch das Gewicht eines Erzeugnisses berechnen.

Wenn 1 Kg Papier 2,90 EUR kostet, so entstehen für diese Auflage Kosten von rund 23.930,68 EUR.

Aktualisiert am 23. Mai 2009

Geist über Materie.